Źródło: incompliancemag

Przemysł fotowoltaiczny (PV) przeszedł niezwykle szybką transformację po 2000 roku w wyniku niezwykłych przełomów technologicznych, od poziomu materiału po produkcję modułów na dużą skalę.

Ponieważ oczekuje się, że branża fotowoltaiczna będzie się stale rozwijać w nadchodzących latach, dwa główne pytania przyciągają uwagę operatorów rynku:

1. Co stanowi moduł „dobrej jakości”?

2. Jak „wiarygodny” będzie w terenie?

Oba na razie pozostają bez odpowiedzi w sposób kompleksowy.

Standardy wydajności PV opisane w tym artykule, a mianowicie IEC 61215 (wyd. 2 - 2005) i IEC 61646

(Ed. 2 - 2008), ustal konkretne sekwencje testowe, warunki i wymagania dotyczące kwalifikacji projektowej modułu fotowoltaicznego.

Uznaje się, że kwalifikacja projektowa reprezentuje zdolność modułu fotowoltaicznego do działania przy długotrwałym narażeniu na warunki klimatyczne (określone w IEC 60721-2-1). Ponadto istnieje kilka innych norm (IEC 61730-1, IEC 61730-2

i UL1703), które dotyczą kwalifikacji bezpieczeństwa modułu, ale ten obszar zostanie omówiony w przyszłym artykule.

W dziedzinie certyfikacji kwalifikacja projektu opiera się na badaniu typu zgodnie z normami IEC, EN lub innymi normami krajowymi.

Warto wskazać na niewłaściwość terminów, takich jak „certyfikat IEC” lub „certyfikat IEC”, a także reklamy wykorzystujące logo IEC zamiast logo jednostki certyfikującej, która wydała certyfikat. IEC nie jest jednostką certyfikującą; jest to skrót od Międzynarodowego Komitetu Elektrotechnicznego, międzynarodowej organizacji normalizacyjnej.

Gdy badanie typu połączone jest z okresowymi kontrolami fabrycznymi przeprowadzanymi przez jednostkę certyfikującą, stanowi to podstawę do wydania certyfikatów przez tę jednostkę certyfikującą (a więc opatrzonych ich szczególnym znakiem / logo).

Może to w pewnym stopniu stanowić standardowe kryterium „podstawowej jakości”. Jednak termin „jakość” jest zbyt ogólny i często niewłaściwie używany, jeśli opiera się wyłącznie na zgodności z IEC.

Innym wrażliwym aspektem „jakości” jest „niezawodność” modułu - główny problem dla wykonawców / inwestorów systemów fotowoltaicznych.

Niezawodność nie jest zdefiniowana ani objęta istniejącymi normami IEC. Brak standardów niezawodności jest częściowo spowodowany faktem, że do tej pory nie zgromadzono wystarczającej ilości danych statystycznych z pól PV (nawet „najstarsze” instalacje PV nadal muszą osiągać okres eksploatacji 20/25 lat zgodnie z gwarancją) .

Ale zarówno IEC 61215, jak i IEC 61646 wyraźnie stwierdzają, że nie jest w nich uwzględniona niezawodność, dlatego kwalifikacja projektu do tych norm nie oznacza niezawodności modułu fotowoltaicznego. Dlatego eksperci od producentów, domów testowych i organów normalizacyjnych spotykają się, aby opracować podstawy normy niezawodności fotowoltaicznej. Pierwszego szkicu należy się spodziewać, miejmy nadzieję, że w niedalekiej przyszłości.

Gwarancja jest również godna uwagi. Powszechną praktyką na rynku jest sprzedaż / zakup modułów fotowoltaicznych objętych 20-letnią gwarancją. Gwarancja ma obejmować bezpieczną eksploatację (brak zagrożeń elektrycznych, termicznych, mechanicznych i pożarowych) oraz akceptowalny poziom wydajności, tj. Ograniczony spadek mocy wyjściowej (większość deklaruje 1% straty Pmax rocznie).

Po wyjaśnieniu ogólnego zakresu zastosowania i ograniczeń w odniesieniu do jakości normy IEC 61215/61646, poniżej przedstawiono ogólny opis testów, podkreślając te o dużym znaczeniu dla modułów krzemu krystalicznego (c-Si) i cienkowarstwowych modułów fotowoltaicznych. Podczas gdy norma IEC 61215 została zaprojektowana w oparciu o solidną wiedzę na temat głównych istniejących technologii krzemu krystalicznego, norma IEC 61646 opierała się głównie na technologii amorficznego krzemu (a-Si). Dlatego stosunkowo nowe technologie, takie jak CIGS, CdTe itp., Przedstawiające szczególne zachowanie i wrażliwość na ekspozycję na światło i efekty termiczne, wymagają szczególnej uwagi i rozważań podczas testów.

Różnice w tych dwóch standardach zostaną zaznaczone kursywą.

Obie normy wymagają losowego pobierania próbek z partii produkcyjnej zgodnie z IEC 60410.

Moduły muszą być wytwarzane z określonych materiałów i komponentów i poddawane procesom zapewnienia jakości producenta. Wszystkie próbki muszą być kompletne w każdym szczególe i dostarczone wraz z instrukcją montażu / instalacji producenta.

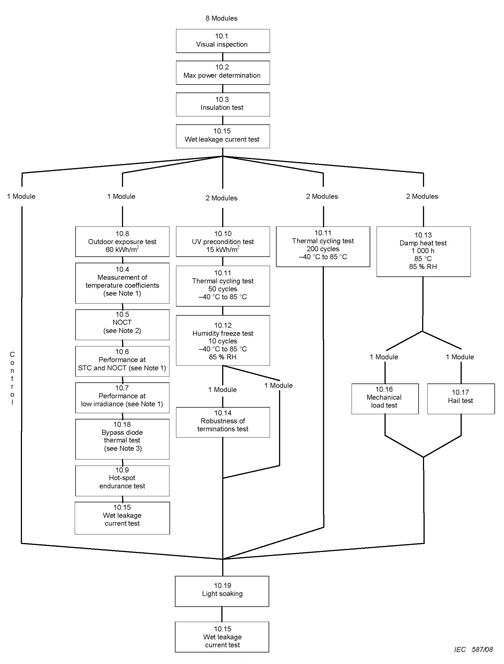

Rycina 1 opisuje charakter testów.

Ogólne podejście obu standardów można streścić w:

Definiować "poważne wady wizualne.”

Definiować "pozytywny / negatywny”Kryteria.

Robićwstępne testyna wszystkich próbkach.

Próbki grupowepodlegaćsekwencje testowe.

Robićtesty końcowe po pojedynczych testach, isekwencje testowe(IEC 61215).

Wykonaj testy po pojedynczych testach, ikońcowe moczenie światła po sekwencji testowej(IEC 61646).

Poszukaj „głównych wad wizualnych" izaznacz „pozytywny / negatywny”kryteria

Rycina 1

Różne próbki przechodzą równolegle przez różne sekwencje testowe, jak pokazano na rysunkach 2 i 3.

Rysunek 2: Sekwencja testu kwalifikacyjnego (IEC 61215)

Rysunek 3: Sekwencja testu (IEC 61646)

Pięć „poważnych wad wizualnych” zostało zdefiniowanych w IEC 61215, a sześć w IEC 61646(kursywą są różnice w IEC 61646):

a) połamane, popękane lub podarte powierzchnie zewnętrzne, w tym podłoża, podłoża, ramy i skrzynki przyłączeniowe;

b) wygięte lub niewspółosiowe powierzchnie zewnętrzne, w tym nadbudowy, podłoża, ramy i skrzynki przyłączeniowe w zakresie, w jakim instalacja i / lub działanie modułu byłyby zaburzone;

c) pęknięcie w komórce, którego propagacja mogłaby usunąć ponad 10% powierzchni tej komórki z obwodu elektrycznego modułu;

c) puste przestrzenie lub widoczna korozja którejkolwiek z cienkich warstw aktywnych obwodów modułu, rozciągająca się na ponad 10% dowolnego ogniwa; (IEC 61646)

d) pęcherzyki lub rozwarstwienia tworzące ciągłą ścieżkę między dowolną częścią obwodu elektrycznego a krawędzią modułu;

e) utrata integralności mechanicznej, w stopniu, w jakim instalacja i / lub działanie modułu zostałyby zaburzone;

f) Oznaczenia modułów (etykieta) nie są już dołączone lub informacje są nieczytelne. (IEC 61646)

Wraz z 6 operacyjnymi kryteriami „pozytywny / negatywny”:

a) spadek maksymalnej mocy wyjściowej nie przekracza zalecanego limitu po każdym badaniu ani 8% po każdej sekwencji badania;

a) po ostatecznym wygaszeniu światła maksymalna moc wyjściowa w STC jest nie mniejsza niż 90% wartości minimalnej określonej przez producenta. (IEC 61646)

b) żadna próbka nie wykazała otwartego obwodu podczas testów;

c) nie ma wizualnych dowodów na poważne wady;

d) po testach spełnione są wymagania testu izolacji;

e) wymagania dotyczące testu prądu upływu na mokro są spełnione na początku i na końcu każdej sekwencji oraz po próbie na mokro;

f) spełnione są szczegółowe wymagania poszczególnych badań.

Jeżeli dwie lub więcej próbek nie spełnia któregokolwiek z tych kryteriów badania, projekt uznaje się za nieudany. Jeżeli jedna próbka nie przejdzie testu, kolejne dwie próbki od początku poddaje się całej odpowiedniej sekwencji testowej. Jeżeli jedna lub obie z tych nowych próbek również zawiodą, uznaje się, że projekt nie spełnia wymagań kwalifikacyjnych. Jeżeli obie próbki przejdą sekwencję testową, uznaje się, że projekt spełnia wymagania kwalifikacyjne.

Uwaga:Niektóre awarie, nawet w przypadku pojedynczej próbki, mogą wskazywać na poważne problemy projektowe wymagające analizy awarii i przeglądu projektu w celu uniknięcia zwrotów z pola (problem z niezawodnością). W takich przypadkach laboratorium powinno zatrzymać sekwencję testową i poprosić producenta o przeprowadzenie szczegółowej analizy awarii, zidentyfikowanie pierwotnej przyczyny i podjęcie niezbędnych działań naprawczych przed przekazaniem zmodyfikowanych próbek do ponownego przetestowania.

Warto skomentować różnicę w punkcie a) między IEC 61215 a IEC 61646 dotyczącą degradacji Pmax.

W normie IEC 61215 degradacja Pmax nie może przekraczać 5% początkowej wartości Pmax zmierzonej na początku każdego pojedynczego testu i nie więcej niż 8% po każdej sekwencji testu.

W IEC 61646 istnieją dwa kluczowe elementy:

1. Definicja minimalnego Pmax (uzyskana z zaznaczonego Pmax ± t (%) na etykiecie znamionowej, gdzie t (%) oznacza tolerancję produkcji).

2. Wszystkie próbki poddawane są lekkiemu moczeniu i muszą wykazywać końcowe Pmax ≥ 0,9 x (Pmax - t (%)).

Innymi słowy, IEC 61646 porzuca kryterium degradacji Pmax po pojedynczych testach (-5%) i sekwencjach testowych (-8%) zastosowanych w IEC 61215, a zamiast tego polega na sprawdzeniu degradacji Pmax w odniesieniu do mocy znamionowej po wszystkie testy zostały zakończone, a próbki nasiąknięte światłem.

Inna różnica polega na tym, że IEC 61215 wymaga, aby wszystkie próbki były „wstępnie kondycjonowane” poprzez wystawienie ich (w obiegu otwartym) na łączną moc 5,5 kWh / m2.

W normie IEC 61646 nie ma wymagań w celu uniknięcia konkretnych efektów, jakie może mieć wstępne kondycjonowanie różnych technologii cienkowarstwowych. Niektóre technologie cienkowarstwowe są bardziej wrażliwe na degradację wywołaną światłem, podczas gdy inne są bardziej wrażliwe na działanie ciemnego ciepła. Dlatego testy początkowe byłyby niejednorodnym podejściem do oceny zmian za pomocą sekwencji testowych. Zamiast tego, IEC 61646 wzywa do ostatecznego zanurzenia światła we wszystkich próbkach po sekwencjach środowiskowych i dla próbki kontrolnej oraz pomiaru końcowego Pmax, aby ocenić, czy degradacja jest dopuszczalna w odniesieniu do minimalnej wartości znamionowej Pmax.

Oto krótki opis testów.(Różnice w IEC 61646 zostaną zaznaczone kursywą).

Kontrola wzrokowa: zazwyczaj jest to kontrola diagnostyczna.

Ma to na celu wykrycie którejkolwiek z „poważnych wad wizualnych” określonych powyżej poprzez sprawdzenie modułu w dobrze oświetlonym obszarze (1000 luksów).

Jest powtarzany wiele razy we wszystkich sekwencjach testowych i jest przeprowadzany częściej niż jakikolwiek inny test.

Maksymalna moc (Pmax): jest zwykle parametrem wydajności.

Jest to również wykonywane kilkakrotnie przed i po różnych testach środowiskowych. Można to wykonać za pomocą symulatora słońca lub na zewnątrz.

Chociaż standard daje możliwość przeprowadzenia testu dla zakresu temperatur ogniw (od 25 ° C do 50 ° C) i poziomów natężenia napromienienia (700 W / m2 do 1100 W / m2), jest to powszechna praktyka wśród laboratoriów PV w tak zwanych standardowych warunkach testowych (STC). Z definicji STC odpowiada: 1000 W / m2, temperatura ogniwa 25 ° C, z referencyjnym nasłonecznieniem widmowym promieniowania o nazwie Air Mass 1.5 (AM1.5), zgodnie z definicją w IEC 60904-3.

Większość laboratoriów stosuje testy wewnętrzne z symulatorami słonecznymi o widmie możliwie zbliżonym do AM1.5. Charakterystyki i odchylenia symulatora słonecznego od normy AM1.5 można sklasyfikować zgodnie z IEC 60904-9. Wielu dostawców symulatorów słonecznych oferuje systemy sklasyfikowane według najwyższej możliwej oceny: AAA, gdzie pierwsza litera wskazuje jakość widma, druga litera; równomierność napromienienia na obszarze badania i trzecią literę; czasowa stabilność napromieniowania. Klasyfikację symulatorów słonecznych można znaleźć w normie IEC 60904-9: 2007.

Uwaga:Własne deklaracje dostawców niekoniecznie stanowią dowód identyfikowalności pomiarów

Światowa skala PV.

Kluczowe znaczenie ma poprawny i możliwy do prześledzenia pomiar Pmax do światowej skali PV. Jest to nie tylko jedno z kryteriów pozytywnych / negatywnych, ale również zmierzone wartości mogą być również wykorzystywane przez użytkowników końcowych jako wskaźnik wydajności do oceny wydajności.

Obie normy ustanawiają szereg wymagań dotyczących dokładności pomiaru temperatury, napięcia, prądu i natężenia napromienienia.

Należy zauważyć, że wymagana powtarzalność pomiaru mocy w IEC 61215 wynosi zaledwie ± 1%.

Nie ma wzmianki o takim wymaganiu w IEC 61646, prawdopodobnie ze względu na dobrze znane problemy związane z „niestabilnością” i „powtarzalnością” różnych technologii cienkowarstwowych. Zamiast tego norma IEC 61646 zawiera ogólne zalecenie:

„Należy dołożyć wszelkich starań, aby pomiary mocy szczytowej były wykonywane w podobnych warunkach roboczych, to znaczy zminimalizować wielkość korekcji poprzez wykonanie wszystkich pomiarów mocy szczytowej na określonym module w przybliżeniu w tej samej temperaturze i natężeniu napromienienia.”

Innym ważnym czynnikiem przyczyniającym się do dokładności pomiaru Pmax, szczególnie w przypadku cienkich warstw, jest niedopasowanie widmowe między komórkami referencyjnymi stosowanymi przez laboratorium a określoną badaną technologią.

Rezystancja izolacji: jest testem bezpieczeństwa elektrycznego.

Celem jest ustalenie, czy moduł ma wystarczającą izolację elektryczną między częściami przewodzącymi prąd a ramą (lub światem zewnętrznym). Tester wytrzymałości dielektrycznej służy do doprowadzenia źródła napięcia stałego do 1000 V plus dwukrotność maksymalnego napięcia systemowego. Po badaniu nie powinno dojść do awarii ani śledzenia powierzchni. Dla modułów o powierzchni większej niż 0,1 m2, rezystancja nie będzie mniejsza niż 40 MΩ na każdy metr kwadratowy.

Test prądu upływu na mokro: jest również testem bezpieczeństwa elektrycznego.

Celem jest ocena izolacji modułu przed przenikaniem wilgoci w mokrych warunkach pracy (deszcz, mgła, rosa, stopiony śnieg), aby uniknąć korozji, zwarcia doziemnego, a tym samym zagrożenia porażeniem prądem elektrycznym.

Moduł zanurza się w płytkim zbiorniku na głębokość pokrywającą wszystkie powierzchnie z wyjątkiem wejść kablowych do skrzynek przyłączeniowych nieprzeznaczonych do zanurzenia (poniżej IPX7). Napięcie testowe jest przykładane między zwarte złącza wyjściowe a roztwór kąpieli wodnej do maksymalnego napięcia systemowego modułu przez 2 minuty.

Rezystancja izolacji nie powinna być mniejsza niż 40 MΩ na każdy metr kwadratowy modułów o powierzchni większej niż 0,1 m2.

Bardzo ważne jest, aby wiedzieć, że pasujące złącza powinny być zanurzone w roztworze podczas testu, a to w przypadku, gdy wadliwa konstrukcja złącza może być przyczyną ważnego wyniku AWARII.

Uwaga:Niepowodzenie testu prądu upływu na mokro z powodu wadliwych złączy nie jest rzadkim zdarzeniem i jako takie zdecydowanie stanowi realne zagrożenie dla operatorów w terenie. Nie ma normy IEC dotyczącej złączy PV, ale istnieje zharmonizowana norma europejska (EN 50521). Certyfikowane złącza zgodne z EN 50521 przeszły surowe testy, w tym cykle termiczne (200) i wilgotność cieplną (1000 godzin), i mogą być stosowane jako kryterium wyboru dostawców. Jednak test z modułem będzie miał decydujący głos. Śledzenie złączy dostarczanych ze skrzynkami przyłączeniowymi to delikatne zadanie dla producentów modułów fotowoltaicznych. „Łatwa” zmiana dostawców złącza o różnej konstrukcji może stanowić poważne ryzyko dla testu prądu upływu na mokro.

Test prądu upływu na mokro jest klasyfikowany jako jedna z najczęściej powtarzających się awarii podczas kwalifikacji PV w laboratoriach testowych. Jeśli awaria nie wynika z problemów ze złączem (jak wspomniano powyżej), najprawdopodobniej nastąpi ona po teście wilgotnego wilgoci i / lub teście zamarzania wilgoci dla modułów, które mają problemy z procesami laminowania i uszczelniania krawędzi podczas produkcji.

Współczynniki temperatury: jest parametrem wydajności.

Celem jest określenie współczynników temperaturowych prądu zwarciowego Isc (α), napięcia otwartego obwodu Voc (β)

i maksymalna moc (Pmax) (δ) z pomiarów modułu. Tak ustalone współczynniki obowiązują tylko przy natężeniu napromienienia, przy którym dokonano pomiarów (tj. Przy 1000 W / m2dla większości laboratoriów korzystających z symulatora słonecznego).

W przypadku modułów o znanej liniowości w pewnym zakresie napromienienia zgodnie z IEC 60891 obliczone współczynniki można uznać za ważne w tym zakresie napromienienia.

Norma IEC 61646 jest bardziej „ostrożna” i zawiera dodatkową uwagę na moduły cienkowarstwowe, których współczynniki temperaturowe mogą zależeć od napromieniowania i historii termicznej modułu… Ale z punktu widzenia testowania skrzynka testowa współczynnika temperatury jest po prostu umieszczona pod pierwsza sekwencja testu po lewej stronie (rys. 3). „Historia napromieniowania i temperatury” tej próbki składa się po prostu z „podróży”, jaką zajęło jej dotarcie do laboratorium, warunków środowiska, w których była przechowywana, wstępnych testów i wreszcie testu ekspozycji na zewnątrz (60 kWh / m2).

Do pomiaru za pomocą symulatorów słonecznych stosuje się dwie metody:

1. podczas nagrzewania modułu lub

2. schłodzenie modułu;

w przedziale 30 ° C (na przykład25 ° C - 55 ° C), a co każde 5 ° C symulator słońca wykonuje pomiar IV (Isc, Voc, Pmax nie są odbijane, ale mierzone podczas przemiatania IV), w tym Isc, Voc i Pmax.

Wartości Isc, Voc i Pmax są wykreślane jako funkcje temperatury dla każdego zestawu danych. Współczynniki α, β i δ oblicza się na podstawie nachyleń prostych linii o najmniejszych kwadratach dla funkcji trzech wykresów

Biorąc pod uwagę pewien poziom natężenia napromienienia, należy zauważyć, że β (dla Voc) i δ (dla Pmax) są dwoma najbardziej wrażliwymi na zmiany temperatury. Oba mają znak „-”, oznaczający, że Voc i Pmax zmniejszają się wraz ze wzrostem temperatury, podczas gdy α (dla Isc) ma znak „+”, chociaż znacznie mniejszą wartość niż β i δ. Wszystkie trzy współczynniki można wyrazić jako względne wartości procentowe, dzieląc obliczone α, β i δ przez wartości Isc, Voc i Pmax w 25 ° C (1000 W / m2).

Współczynniki temperaturowe są parametrami wydajnościowymi często używanymi przez użytkowników końcowych do symulacji uzysków energetycznych modułów w gorącym klimacie. Należy pamiętać, że są one ważne przy 1000 W / m2poziom natężenia napromienienia stosowany w laboratorium, chyba że udowodniono liniowość modułu przy różnych poziomach natężenia napromienienia.

Nominalna temperatura komory roboczej (NOCT): jest parametrem wydajności.

NOCT jest zdefiniowany dla modułu montowanego na otwartym stojaku w następującym standardowym środowisku odniesienia:

kąt pochylenia: 45 ° od poziomu

całkowite natężenie napromienienia: 800 W / m2

temperatura otoczenia: 20 ° C

prędkość wiatru: 1 m / s

brak obciążenia elektrycznego: obwód otwarty

NOCT może być wykorzystywany przez projektanta systemu jako przewodnik po temperaturze, w której moduł będzie działał w terenie, dlatego jest to przydatny parametr przy porównywaniu wydajności różnych konstrukcji modułów. Jednakże

rzeczywista temperatura robocza zależy bezpośrednio od konstrukcji montażowej, natężenia napromienienia, prędkości wiatru, temperatury otoczenia, odbić i emisji z ziemi i pobliskich obiektów itp.

Tak zwana „metoda podstawowa” do ustalenia NOCT jest zewnętrzną metodą pomiaru stosowaną zarówno przez IEC 61215, jak i IEC 61646 i ma uniwersalne zastosowanie do wszystkich modułów fotowoltaicznych. W przypadku modułów nieprzeznaczonych do montażu w stojaku otwartym można zastosować metodę podstawową do ustalenia równowagi średniej temperatury złącza ogniwa słonecznego, przy czym moduł jest zamontowany zgodnie z zaleceniami producenta.

Konfiguracja testu wymaga rejestracji danych i wyboru natężenia napromienienia (parametr pirometru), temperatury otoczenia (czujniki temperatury), temperatury ogniwa (termopary przymocowane z tyłu modułu odpowiadające dwóm centralnym ogniwom), prędkości wiatru (czujnik prędkości) i kierunku wiatru (czujnik kierunku). Wszystkie te ilości muszą mieścić się w określonych odstępach czasu, aby były dopuszczalne do obliczenia NOCT.

Do obliczenia ostatecznego NOCT stosuje się co najmniej zestaw 10 akceptowalnych punktów danych pobranych zarówno przed „południem słońca”, jak i po nim.

Ekspozycja na zewnątrz: jest testem na napromienienie.

Celem jest wstępna ocena zdolności modułu do wytrzymania ekspozycji na warunki zewnętrzne. Wiąże się to jednak tylko z ekspozycją wynoszącą ogółem 60 kWh / m2który jest raczej krótkim okresem na osądzenie czasu życia modułu.

Z drugiej strony test ten może być użytecznym wskaźnikiem możliwych problemów, które mogą nie zostać wykryte przez inne testy laboratoryjne.

IEC 61215 wymaga obniżenia maksymalnej mocy (Pmax), aby nie przekroczyła 5% wartości początkowej.

IEC 61646 wymaga, aby maksymalna moc (Pmax) nie była niższa niż oznaczona „Pmax - t%”.

Podczas gdy wstępnie kondycjonowane moduły c-Si zgodnie z IEC 61215 (5,5 kWh / m2) nie wykazują krytyczności w tym teście, niektóre technologie cienkowarstwowe mogą napotykać więcej problemów. Przyczynę można wyjaśnić faktem, że w normie IEC 61646 zmierzona wartość Pmax po ekspozycji 60 kWh / m2 musi być wyższa niż oznaczona przez producenta wartość „Pmax - t%. Ta jedna próbka jest objęta pierwszą sekwencją testową, w której jedyną „historią” są testy początkowe i ekspozycja na zewnątrz dla ogółem 60 kWh / m2 w różnych warunkach klimatycznych w ciągu 24 godzin, w zależności od lokalizacji laboratorium. Dobra znajomość testowanej przez producenta technologii w zakresie degradacji wywołanej światłem, wrażliwości na ciepło, wilgoć itp. Jest niezbędna do prawidłowego określenia znamionowego Pmax i zdania testu.

Wytrzymałość w gorącym punkcie: jest testem termicznym / diagnostycznym.

Ma to na celu określenie zdolności modułu do wytrzymania miejscowego nagrzewania spowodowanego przez pęknięte, niedopasowane ogniwa, awarie połączeń, częściowe zacienienie lub zabrudzenie.

Gorące miejsce występuje, gdy prąd roboczy modułu przekracza zredukowany prąd zwarciowy uszkodzonego (lub zacienionego) ogniwa (ogniw). Zmusi to komórkę (komórki) do odwrotnego obciążenia, gdy stanie się ładunkiem rozpraszającym ciepło. Poważne zjawiska gorących punktów mogą być tak dramatyczne, jak całkowite wypalenie wszystkich warstw, pękanie, a nawet pękanie szkła. Należy zauważyć, że nawet w mniej ostrych warunkach gorącego punktu, przy interwencji diody obejściowej, część (znana również jako ciąg) modułu jest wykluczona, powodując w ten sposób odczuwalny spadek mocy wyjściowej modułu.

Podejście do symulacji realistycznych warunków punktu krytycznego odpowiedniej klauzuli 10.9 w IEC 61215 jest stale dyskutowane.

Główne laboratoria badawcze dobrze akceptują fakt, że obecna wersja metody „gorącego punktu” nie reprezentuje ani nie jest w stanie przedstawić rzeczywistej sytuacji „gorącego punktu”. Ulepszona metoda hot-spot została opracowana w ramach TC82 normy IEC i oczekuje się, że stanie się normatywna w przypadku 3r & Dwydanie normy IEC 61215 w 2010 r. Niektóre laboratoria testowe postanowiły już zastosować ulepszoną metodę.

Dalsze informacje i szczegóły zostaną przedstawione w kolejnym artykule.

Chociaż statystyki wskaźnika awaryjności w różnych laboratoriach mogą się różnić, hot-spot nadal wydaje się być jednym z 5 najczęstszych awarii zarówno dla modułów c-Si, jak i cienkowarstwowych.

Dioda obejściowa: jest testem termicznym.

Dioda obejściowa jest bardzo ważnym aspektem konstrukcji modułu. Jest to kluczowy element decydujący o zachowaniu termicznym modułu w gorących punktach, a zatem bezpośrednio wpływający na niezawodność w terenie.

Metoda testowa wymaga zamocowania termopary do korpusu diody, podgrzania modułu do 75 ° C ± 5 ° C i doprowadzenia prądu równego prądowi zwarciowemu Isc mierzonemu w STC przez 1 godzinę.

Temperatura każdego korpusu diody bocznikowej jest mierzona (Tcase) i obliczana jest temperatura złącza (Tj)

z zastosowaniem wzoru wykorzystującego specyfikacje dostarczone przez producenta diody (RTHjc=stała dostarczona przez producenta diody odnosząca Tj do Tcase, zazwyczaj parametr projektowy, a UD=napięcie diody, ID=prąd diody).

Następnie prąd zwiększa się do 1,25 razy prąd zwarciowy modułu Isc zmierzony w STC przez kolejną godzinę, utrzymując temperaturę modułu w tej samej temperaturze.

Dioda powinna nadal działać.

Niepowodzenie testów diod obejściowych nadal występuje z pewną częstotliwością, spowodowane albo przez nadmierną wartość przez producenta diody, albo przez niewłaściwą konfigurację elektryczną w odniesieniu do Isc modułu przez producenta modułu.

W większości przypadków diody obejściowe są dostarczane jako wbudowane elementy w puszce przyłączeniowej całego podzespołu (puszka przyłączeniowa + kabel + złącze). Dlatego niezwykle ważne jest, aby upewnić się, że ten mały element jest dokładnie sprawdzany podczas kontroli towarów przychodzących przez producenta modułu.

Wstępne kondycjonowanie UV: jest testem na napromienienie.

Celem jest identyfikacja materiałów podatnych na degradację ultrafioletową (UV) przed przeprowadzeniem testów cyklu termicznego i zamrożenia wilgotności.

Norma IEC 61215 wymaga poddania modułu całkowitemu napromieniowaniu UV 15 kWh / m2w regionach (UVA + UVB)

(280 nm - 400 nm), przy co najmniej 5 kWh / m2, tj. 33% w obszarze UVB (280 nm - 320 nm), utrzymując moduł w temperaturze 60 ° C ± 5 ° C.

(IEC 61646 wymaga części UVB wynoszącej od 3% do 10% całkowitego promieniowania UV). To wymaganie zostało teraz zharmonizowane również dla IEC 61215 przez Arkusz decyzyjny CTL n. 733 w ramach schematu IECEE CB.

Jednym z krytycznych aspektów konfiguracji komór UV jest posiadanie skalibrowanych czujników UVA i UVB, zapewniających identyfikowalność również w temperaturach roboczych 60 ° C ± 5 ° C, przy jednoczesnym prawidłowym działaniu podczas długich czasów ekspozycji w gorących komorach UV.

Bardzo niski wskaźnik awaryjności testu ekspozycji na promieniowanie UV w laboratoriach fotowoltaicznych można wyjaśnić relatywnie niską ilością promieniowania UV w porównaniu z rzeczywistymi ekspozycjami w okresie eksploatacji modułu.

Cykl termiczny TC200 (200 cykli): jest testem środowiskowym.

Ten test ma na celu symulację naprężeń termicznych na materiałach w wyniku zmian ekstremalnych temperatur. Najczęściej połączenia lutowane są poddawane próbie wewnątrz laminatu ze względu na różne współczynniki rozszerzalności cieplnej różnych kapsułkowanych materiałów. Może to spowodować awarię poważnych wad, degradację Pmax, przerwanie obwodu elektrycznego lub test izolacji.

IEC 61215 wymaga wprowadzenia prądu w granicach ± 2% prądu mierzonego przy mocy szczytowej (Imp), gdy temperatura modułu jest wyższa niż 25 ° C.

W przypadku IEC 61646 nie występuje wtrysk prądu, jednak ciągłość obwodu elektrycznego musi być monitorowana (wystarczy małe obciążenie rezystancyjne).

Moduł podlega limitom temperatur cyklicznych wynoszącym –40 ° C ± 2 ° C i +85 ° C ± 2 ° C z profilem na rycinie 4.

Wskaźniki awarii dla TC200 mogą wynosić nawet 30–40%. Jeśli w połączeniu z Damp Heat, w niektórych laboratoriach oba mogą stanowić ponad 70% wszystkich awarii modułów c-Si.

Wskaźnik awaryjności TC200 jest niższy dla cienkowarstwowych, ale nadal jest wart uwagi producentów.

Zamrażanie wilgoci: jest testem środowiskowym.

Celem jest określenie zdolności modułu do wytrzymania wpływu wysokich temperatur w połączeniu z wilgotnością, a następnie ekstremalnie niskich temperatur.

Moduł jest poddawany 10 kompletnym cyklom zgodnie ze zharmonizowanym profilem na rysunku 5 (IEC 61646).

Wymaganie wilgotności względnej RH=85% ± 5% dotyczy tylko 85 ° C.

Po tym teście moduł może odpoczywać od 2 do 4 godzin przed inspekcją wzrokową, mierzona jest maksymalna moc wyjściowa i rezystancja izolacji.

Wskaźniki niepowodzenia tego testu mieszczą się w zakresie 10–20%.

Odporność zakończeń: jest testem mechanicznym.

Aby określić solidność zakończeń modułu, którymi mogą być przewody, przelotowe przewody, śruby lub, jak w większości przypadków, złącza PV (typ C). Zakończenia przechodzą test obciążeniowy, który symuluje normalny montaż i obsługę przez różne cykle i poziomy wytrzymałości na rozciąganie oraz próby zginania i momentu obrotowego, o których mowa w innej normie, IEC 60068-2-21.

Ciepło wilgotne DH1000 (1000 godzin): jest testem środowiskowym.

Celem jest określenie zdolności modułu do wytrzymania długotrwałego narażenia na przenikanie wilgoci poprzez zastosowanie 85 ° C ± 2 ° C przy wilgotności względnej 85% ± 5% przez 1000 godzin.

DH1000 jest najbardziej „złośliwy” i znajduje się na szczycie listy wskaźników awaryjności w niektórych laboratoriach, stanowiąc do 40–50% wszystkich awarii modułów c-Si. Podobne wskaźniki awarii można zaobserwować dla DH1000 również w przypadku cienkich warstw.

Surowość tego testu szczególnie rzuca wyzwanie procesowi laminowania i uszczelnieniu krawędzi przed wilgocią. Ważne uwarunkowania i korozja części ogniw można zaobserwować w wyniku przenikania wilgoci. Nawet w przypadku wykrycia poważnych defektów po DH1000 moduł został obciążony do tego stopnia, że staje się „kruchy” w kolejnym teście obciążenia mechanicznego.

Test obciążenia mechanicznego

Ten test obciążenia ma na celu zbadanie zdolności modułu do wytrzymania obciążenia wiatrem, śniegiem, ładunkami statycznymi lub lodowymi.

Obciążenie mechaniczne pojawia się po Damp Heat i dlatego jest wykonywane na próbce, która została poddana silnym obciążeniom środowiskowym.

Najbardziej krytyczny aspekt tego testu jest związany z montażem modułu zgodnie z instrukcją montażu producenta, tj. Z wykorzystaniem zamierzonych punktów mocowania modułu na konstrukcji montażowej z zamierzoną odległością między tymi punktami oraz z użyciem odpowiednich akcesoriów montażowych , jeśli występuje (nakrętka, śruby, zaciski itp.).

Niektóre przypadki wielkogabarytowych i bezramowych modułów cienkowarstwowych mają krytyczne znaczenie w związku z powyższymi warunkami.

Jeśli nie zadba się o prawidłowy montaż, pozostaje pytanie, czy awaria została spowodowana z powodu problemów konstrukcyjnych, czy z powodu niewłaściwej techniki montażu.

Innym aspektem, który należy wziąć pod uwagę, jest równomierność przyłożonego obciążenia na powierzchni modułu. Normy wymagają nakładania obciążenia „w sposób stopniowy, jednolity” bez określania sposobu sprawdzania jednorodności.

Zastosowano 2400 Pa (co odpowiada sile wiatru 130 km / h) przez 1 godzinę na każdą powierzchnię modułu.

Jeżeli moduł ma być zakwalifikowany do wytrzymywania dużych nagromadzeń śniegu i lodu, obciążenie przyłożone do przedniej części modułu podczas ostatniego cyklu tego testu jest zwiększane z 2400 Pa do 5400 Pa.

Na koniec nie powinno być żadnych poważnych wad wizualnych, ani nie wykryto przerywanego obwodu otwartego podczas badania. Po tym teście sprawdzane są również Pmax (tylko dla IEC 61215) i rezystancja izolacji.

Wpływ gradobicia: jest testem mechanicznym.

Aby sprawdzić, czy moduł jest w stanie wytrzymać wpływ gradobicia o temperaturze ~ –4 ° C. Sprzęt testowy to wyjątkowa wyrzutnia zdolna do napędzania różnych ciężarów kul lodowych przy określonych prędkościach, tak aby uderzały w moduł w 11 określonych miejscach uderzenia + / - zmiana odległości 10 mm. (Tabela 1)

Czas między wyjęciem kuli lodowej ze zbiornika chłodniczego a uderzeniem w moduł nie może przekraczać 60 s.

Dość powszechną praktyką jest stosowanie kulek lodowych 25 mm / 7,53 g.

Ponownie po teście należy sprawdzić, czy występują jakieś poważne wady spowodowane gradem, a także Pmax (tylko dla IEC 61215) i rezystancja izolacji.

Statystyki laboratoryjne pokazują bardzo niskie wskaźniki niepowodzenia dla tego testu.

Nasiąkanie światłem: napromienianie(dotyczy tylko cienkowarstwowej IEC 61646)

Jest to krytyczne przejście do werdyktu końcowego pozytywnego / negatywnego modułów cienkowarstwowych. Ma to na celu ustabilizowanie właściwości elektrycznych modułów cienkowarstwowych poprzez długotrwałe wystawienie na działanie promieniowania po zakończeniu wszystkich testów przed sprawdzeniem Pmax względem wartości minimalnej podanej przez producenta.

Test można przeprowadzić w naturalnym świetle słonecznym lub w symulacji słonecznej w stanie ustalonym.

Moduły, w warunkach obciążenia rezystancyjnego, są poddawane działaniu promieniowania o wartości 600-1000 W / m2 w zakresie temperatur 50 ° C ± 10 ° C aż do wystąpienia stabilizacji, czyli wtedy, gdy pomiary Pmax z dwóch kolejnych okresów ekspozycji co najmniej 43 kWh / m2każdy spełnia warunek (Pmax - Pmin) / P (średnia)&<>

Na koniec uwaga dotycząca wytycznych ponownych testów IECEE. Co ciekawe, nie jest dobrze zdefiniowane, co można uznać za „zmianę technologii ogniw” dla cienkowarstwowych, pozostawiając w ten sposób duży szary obszar różnych interpretacji i podejść w przypadkach, w których można powiedzieć „poprawę technologii i wydajności”, „stabilizację poprawa ”lub„ wzrost mocy wyjściowej ”. Czy są to przypadki „zmiany technologii ogniw”, a jeśli tak, w jakim zakresie i jakie testy należy powtórzyć? Jak czytamy dzisiaj, Wytyczne dotyczące ponownych testów pozostawiają ścieżkę do rozszerzenia poprzednich certyfikatów podnoszących moc (GG gt; 10%) poprzez proste powtórzenie testu w gorącym punkcie.

Uwaga 2 do wytycznych dotyczących ponownej oceny cytuje „… Ostateczny test nasiąkania światłem test 10.19 jest obowiązkowy dla wszystkich próbek testowych”, ale w praktyce jest często ignorowany przez laboratoria testowe, w wyniku czego zwiększenie rozsądnie zwiększonej mocy bez poddawania testowi głównego aspektu cienkiego Technologia filmowa: stabilizacja mocy.

Podsumowując, testy opisane w tym artykule zostały określone przez IEC jako minimalne wymagania dotyczące testowania wydajności, ale jak stwierdzono na początku, należy również przestrzegać projektu bezpieczeństwa i wymagań testowych w

IEC 61730-1 i IEC 61730-2. Ponieważ producenci starają się być bardziej konkurencyjni na rynku, większość współpracuje z jednostką certyfikującą, aby udowodnić, że ich moduł przeszedł bezstronny, bezstronny program testowy. W przypadku jakichkolwiek zmian podczas przeprojektowywania lub procesów produkcyjnych jednostki certyfikujące stosują „zharmonizowane” wytyczne dotyczące ponownego testowania schematu IECEE CB, aby określić, jakie testy należy powtórzyć przed przedłużeniem poprzednich certyfikacji. Jeśli chodzi o niezawodność, niektórzy posunęli się do przedłużenia połączonych programów testowania niezawodności wewnątrz i na zewnątrz o ponad rok.

Pan Regan Arndt jest północnoamerykańskim menedżerem i certyfikatem technicznym dla zespołu fotowoltaicznego TÜV SÜDs z siedzibą w Fremont w Kalifornii. Ukończył inżynierię elektroniczną w Southern Alberta Institute of Technology (SAIT) w Calgary, Alberta, Kanada i ma ponad 15-letnie doświadczenie w testowaniu i certyfikacji w zakresie fotowoltaiki, sprzętu informatycznego, telekomunikacji i sprzętu elektrycznego do pomiarów, kontroli i zastosowanie laboratoryjne. Regan uzyskała oficjalne szkolenie w zakresie projektowania i testowania ogniw fotowoltaicznych w Departamencie Energii Odnawialnej Chińskiej Akademii Nauk w Pekinie. Można się z nim skontaktować pod adresem rarndt @ tuvam.com.

Dr. Ing. Robert Puto jest globalnym dyrektorem Photovoltacs w TUV SUD. Uzyskał stopień doktora inżynierii elektronicznej na Politechnice w Turynie (Politechnika w Turynie) we Włoszech oraz dyplom magistra zarządzania międzynarodowego w firmie CEIBS - Szanghaj, Chiny. Ma 15-letnie doświadczenie w testowaniu i certyfikacji różnych produktów elektrycznych, w tym fotowoltaiki. Działa również jako starszy specjalista ds. Produktów fotowoltaicznych w grupie TÜV SÜD, ma status certyfikatora technicznego dla fotowoltaiki i jest autoryzowanym audytorem do oceny laboratoryjnej ISO IEC 17025.